Document provisoire 03/09/11

Le moulin du Gué Cornu

L'origine des moulins à eau est attestée depuis un peu avant l'ère chrétienne. On en trouve une description dans le Traité d'architecture de l'ingénieur et architecte romain Vitruve qui vécut au 1er siècle avant J.C.

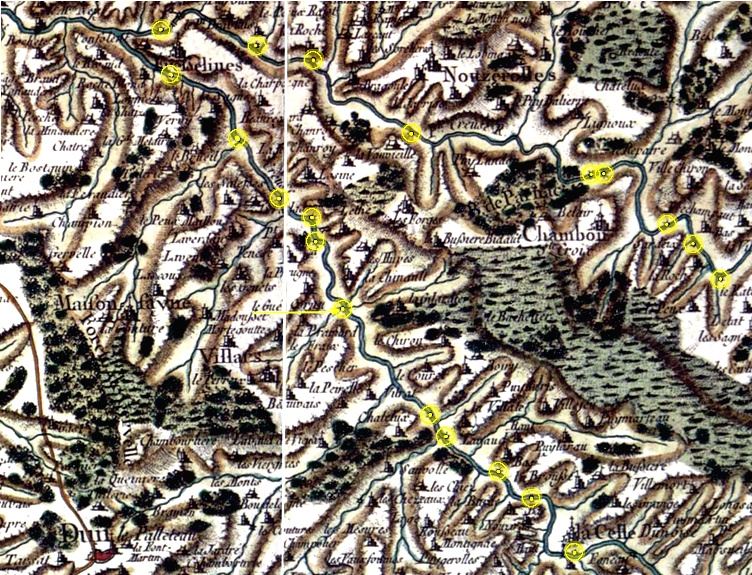

“E. Chenon1 avait déjà eu l’intuition d’une voie allant de Fines (Aigurande) à Breda (Bridiers) par Dunum (notre Dun) et déterminait ainsi le tracé de celle-ci : "La voie pouvait traverser la Petite Creuse à Chambon et la Grande Creuse non loin de La Villatte, Puydory et Lavillatte près Lavaud, passer ensuite à Dun-le-Palleteau, franchir la Brézentine au hameau de La Villatte (commune de Colondannes) et rejoindre à Bridiers la voie d’Argenton à Limoges par Celon et Saint-Agnan-de-Versillat".

Gabriel Martin2 , reprenant à son compte cette proposition, en précise certains points et notamment nous indique que la voie en question, après avoir traversé la Grande Creuse, longeait un instant à droite la rive gauche puis tournait à gauche montant à Châtelus et, laissant toujours à gauche Le Cluzeau, arrivait à Dun. C’était là sans doute le plus ancien chemin entre Dun et Aigurande.

Un deuxième chemin issu du premier peu avant le Camp de Lignaud, traversait la Petite Creuse à Puylandeau (commune de Fresselines)3, passait aux villages de La Bussière et des Forges, traversait la Grande Creuse au moulin du Gué Cornu et arrivait à Dun, laissant Villard et Terrail à sa droite et La Pérelle (commune de Villard) à sa gauche ; puis il quittait Dun, s’acheminant vers le Ris, atteignait Colondannes, La Bussière, La Rue, La Peyre et rejoignait, près de Saint-Agnan-de-Versillat, la route d’Argenton à Limoges par Breith, évitant ainsi les hautes collines des cantons de Dun et La Souterraine et permettant à ses usagers de gagner rapidement Breith, d’où ils pouvaient facilement se porter sur Limoges et Poitiers.

1 "Les voies romaines du Berry". Cirey, Paris.1922, Introduction, p.6 et 7.

2 "Histoire d’une frontière, Aigurande", Guéret. Amiault. 1905.

3 Pont mentionné dès le XII° siècle.”

Ce dernier itinéraire correspond à ce qu'on appelle encore aujourd'hui « l'ancien chemin de Dun à Aigurande ». La photo ci-dessus le montre sur la rive droite de la Creuse, en direction de La Bussière.

Photo 1

Au début du XIXe siècle la Creuse comptait plus de mille moulins. On ne compte plus que 297 moulins à farine en 1927 dont 247 ont une capacité d'écrasement de moins de 25 quintaux par 24 heures et 4 seulement de plus de 150 quintaux par 24 heurs. La plupart ont aujourd'hui complètement disparus ou sont en ruines. Le Moulin du Gué Cornu est un des derniers a avoir cessé son activité.

D'après les registres de la Commune de Villard, la présence des meuniers en ce lieu est attestée depuis plus de 300 ans (figure 2). Mais il est probable que son origine soit bien plus ancienne.

Figure 2 – Généalogie des meuniers (provisoire)

La famille Rodier fut la dernière lignée des meuniers en activité. L'extrait de l'inventaire qui a précédé l'acquisition par Jean Baptiste Rodier et dressé le 15 septembre 1897 par un huissier nous renseigne sur ce que contenais le moulin à cette époque :

« 1° Dans le rez de chaussée du moulin, ou j'ai constaté l'existence

1° d'un mécanisme rotonde servant à faire fonctionner trois paires de meules, en très bon état,

2° d'une vieille bluterie à blé noir,

3° d'une manivelle pour lever la (?elle), en bon état,

2° Dans la salle du premier étage du moulin ou j'ai constaté l'existence de

1° de trois paires de meules avec tous leurs accessoires, tels que poulies, arbres de transmission, courroies (?), le tout en très bon état,

2° d'une bluterie à seigle avec sa toile, en bon état,

3° d'une bluterie à froment avec sa toile, en bon état,

4° d'un trieur, système Ducroquet à l'état neuf,

5° d'une bascule, en bon état,

6° d'un cric pour lever les meules avec sa poulie, en bon état

3° Dans la salle du deuxième étage du moulin ou j'ai constaté l'existence

1° d'une caisse dit boisseau pour nettoyage, non encore terminée c'est à dire en construction

2° d'une meule a bras pour repasser, en bon état

4° Dans un bâtiment renfermé sur le coté du moulin ou j'ai constaté l'existence

d'une grande roue motrice, en bon état »

Le moulin a cessé définitivement son activité en 1991 avec le dernier meunier André RODIER.

A l'heure ou l'on parle de plus en plus d'énergie renouvelable, le moulin fait figure de pionnier. Il n'utilisait que la force motrice produite par l'énergie hydraulique, produite localement, gratuite et non polluante.

Une partie de l'eau de la rivière est détournée par un seuil-déversoir (Photo 3) vers un canal (bief) (Photo 4) conduisant l'eau sous la roue à aubes (Photo 5) dite roue « par en dessous ». Le débit est contrôlé par un dispositif de vannage commandé depuis l'intérieur du moulin par une manivelle (Photo 7 au fond et à droite).

Ce déversoir laisse déborder le trop-plein d'eau en périodes de crues. À l'inverse, en période d'étiage, il permet de reconstituer une réserve hydraulique dans l'écluse suffisante pour entraîner la roue à aubes.

Photo 6 - Pignon de renvoi d’angle conique | Photo 7 - Rotonde |

Les équipements composant l'ensemble du moulin sont répartis sur trois niveaux : au rez de chaussée la prise d'énergie sur la roue à aube, au premier étage les broyeurs et convertisseurs et sous les toits les nettoyeurs et les bluteries.

Photo 8 | Photo 9 |

Les poulies de la photo 9 actionnent le séparateur et les bluteries au premier étage ; les dents du pignon horizontal sur cette photo sont aussi en bois. Le diamètre de chacune de ces poulies est adapté de façon à transmettre une vitesse de rotation appropriée à la machine correspondante.

Le régulateur à boules (régulateur de Watt) (Photo 10) sert d'alarme pour avertir le meunier que soit son moulin va trop vite soit qu'il va trop lentement. « Meunier tu dors, ton moulin va trop vite, meunier, tu dors ton moulin va trop fort... ». Une trop grande vitesse peut endommager l'équipement et trop faible, les machines ne fonctionnent plus correctement. L'axe de cet appareil est entraîné directement depuis l'engrenage principal par une courroie. Sous l'action de la force centrifuge les deux boules s'écartent en fonction de la vitesse de rotation et soulèvent un manchon équipé de deux tétons. Si le manche de la sonnette ne se trouve pas entre les deux tétons, elle retenti à chaque tour et averti le meunier qu'il doit ajuster le débit de l'eau sous la roue à aubes en ouvrant ou fermant la vanne à l'aide de la manivelle que l'on aperçoit au fond et à droite sur la photo 7. L’emballement du moulin pouvait provoquer des échauffements ou des étincelles qui dans un environnement ou régnait la concentration de farine pouvait conduire à une explosion. |

D'après Daniel Rodier, le moulin pouvait traiter de 25 à 30 quintaux de blé par jour.

Suivons le parcours du blé dans les méandres du moulin jusqu’aux produits finis : farine, son, etc.. C'est un labyrinthe que le meunier connaissait sur le bout des doigts et il devait en maîtriser toutes les étapes.

Le grain arrive au moulin en sacs de 80kg qui doivent être hissés depuis le rez-de-chaussée jusqu'au 2e étage avec le monte sacs. Une corde enroulée sur un treuil situé à cet étage (Photo 11) descend jusqu'au rez-de-chaussée par le biais de trappes à travers les étages (Photo 13). Une fois le sac attaché à un nœud-coulant à l'extrémité de la corde (Photo 14), le meunier actionne le treuil en tirant sur un cordage de commande (Photo 11) qui déplace l'axe d'une poulie faisant tendre une courroie (celle de droite sur la Photo 12) qui ainsi embraye le treuil. Le sac monte à travers les étages en soulevant automatiquement les trappes à son passage.

Photo 11 - Monte sacs | Photo 13 - Monte sacs Photo 14 – Monte sacs |

Photo 15 | Chaque sac était ensuite pesé (Photo 15) et répertorié. Puis il était déversé dans le boisseau à blé sale (Photo 16). C'est à partir de là que commence son périple dans les entrailles du moulin. Photo 16 - Boisseau |

Les trois opérations principales de la meunerie sont le nettoyage des grains puis la mouture et le blutage.

Un réseau de conduits ou gaines en bois permet d'acheminer le grain et la mouture d'un appareil à l'autre. Le parcours se fait soit librement par gravité vers le bas ou en remontant à l'aide d'une chaîne à godets placée à l’intérieur de la gaine (Photo ci-contre).

Il est à noter que le bois est le matériau le plus utilisé dans le moulin. |

L'objectif est de s'assurer que la mouture ne sera faite qu'avec du blé sans impuretés.

Le blé arrive d'abord dans un trieur-séparateur (Photo 17). Ce crible rotatif va séparer du bon blé les graines étrangères (orge, avoine, etc.), la paille, la balle, les brindilles, les mauvaises herbes les morceaux de pierres et quelques éléments plus légers. L'appareil à gauche de la photo 17 et sur la photo 18 sert à brosser le blé et une soufflerie évacue la poussière à l'extérieur du moulin.

Photo 17 – Brosse avec soufflerie à gauche et le trieur au fond | Photo 18 - Brosse et soufflerie |

L'opération suivante pour un nettoyage plus fin se passe dans un nettoyeur aspirateur (Photo 19). Le blé est ici, brassé énergiquement et brossé et les poussières les plus fines sont aspirées.

« NOUVEAU NETTOYEUR ASPIRATEUR TRIPLE ASPIRATION Société S.G.D.G. DUCROQUET Ainé Seul Constructeur RUMIGNY près AMIENS par SAINS (Somme) » |

Et enfin pour terminer la séquence de nettoyage, la gaine dans laquelle passe le blé à sa sortie est pourvue d'un aimant qui va retenir les particules métalliques (Flèche ci-contre). |

BROYAGE, SASSAGE, CLAQUAGE ET CONVERTISSAGE

Avant d'être remplacées par les broyeurs cylindriques en métal le moulin utilisait des meules en pierre. D'après l'inventaire mentionné ci-dessus, on sait que le moulin en possédait trois paires en 1897. Il reste une paire de ces meules au premier étage, qui d'après Daniel Rodier ont été conservées pour broyer des graines de blé, orge ou avoine pour fournir une mouture moins fine et destinée à l'alimentation des animaux. Et elles ne participaient donc plus depuis longtemps à la chaîne de fabrication de la farine.

Enfermées à l'intérieur d'un coffre hexagonale appelé archure (Photo 23) se trouvent : la meule dormante ou gisante (fixe) en dessous et au dessus la meule tournante ou courante.

Le meunier déverse le grain dans une trémie en forme de pyramide inversée, il tombe en dessous dans l'auget qui en secouant va le conduire dans le trou au centre de la meule tournante l’œillard (Photo 24). Le grain est broyé entre ces deux meules et il en ressort à la périphérie un mélange poudreux, la mouture.

Photo 24 - l’œillard |

Les deux surfaces en contact, c'est à dire la face supérieure de la dormante et celle inférieure de la courante sont munies de stries fines, et de rainures obliques (ou sillons) que l'on désigne aussi sous le nom de rayons et qui assurent la ventilation de l'entre-meules et l'avancée progressive de la matière broyée de l’œillard vers la feuillure en périphérie. L'usure normale que subissent les meules nécessite de redonner forme aux sillons. Ce travail s'appelle le rhabillage et s'effectue avec un jeu de marteaux spéciaux plats ou pioches (marteaux à rhabiller - ci-contre). |

Il semble qu'il y ait eu depuis plusieurs années un engouement pour le pain issu de le mouture traditionnelle avec des meules en pierres, ce qui a conduit plusieurs minoterie à réinstaller ce système.

Au début du 20e siècle, le système de mouture par meules, fut remplacé par des systèmes plus modernes, comme les broyeurs cylindriques en métal. Marcel Rodier à équipé son moulin avec ces machines dans les années 1930.

Sur les photos 21 et 22 on aperçoit au fond les deux broyeurs et en premier plan le convertisseur. En fait chacune de ces machines est double et on a donc 2x2 broyeurs et 1x2 convertisseurs symétriques sur la même machine.

Photo 21- Broyeurs | Photo 22- Broyeurs |

Après l'étape de nettoyage, le blé arrive ensuite dans les 2x2 broyeurs (Photos 21 et 22 à l'arrière plan). Deux cylindres cannelés tournant à des vitesses différentes et en sens inverse vont dissocier l'amande et les enveloppes par cisaillement. La mouture produite est alors envoyée vers le plansichter (Photos 25 et 26) ou il subit une opération de tamisage (ou blutage) qui sépare les produits en fonction de leur granulométrie. Les plus gros éléments peuvent subir un deuxième passage dans le broyeur, sinon ils sont envoyés vers un convertisseur (Photos 21 et 22 au 1er plan) ou claqueur.

« Le convertissage et le claquage sont effectués sur des cylindres lisses avec un rapport de vitesse d'environ 1,25. Les claqueurs reçoivent les grosses semoules provenant en majorité des différents broyeurs, les convertisseurs reçoivent les finots (fines semoules de broyage) et gruaux. Il y a plusieurs passages (entre 4 et 7) sur chacun des appareils (broyeur, claqueur, puis convertisseur), en fonction de la finesse des produits obtenus.

Le sassage intervient de manière optionnelle pour séparer les produits de mouture (en fonction de leur taille, de leur densité et de leur forme) avec un système d'aspiration ascendante et de tamis.

Produits formés au cours de la mouture:

- Gros sons Gros morceaux d'enveloppe exempts d'albumen. A la suite du 1er broyage (et blutage),on récupère 16% de son. »

Il en sort du gros son et du son fin qui passe ensuite dans les 1x2 convertisseurs (Photos 21 et 22 au 1er plan) d’où il sort la farine et semoule

La mouture produite par les broyeurs dans l'étape précédente contient tous les éléments du grain de blé : enveloppe, germe amidon... Il s'agit donc de les séparer pour obtenir les produits finis son, semoule et farine en utilisant le principe du tamisage.

D'abord un tamisage à plat dans le plansichter (Photo 25). chaque étage du plansichter est constitué en alternance de brosses et et de tamis (Photo 26). En hiver son circuit d'huile pouvait se figer et rendait son démarrage problématique. Son mouvement pouvait être erratique et risquait d’endommager le matériel à proximité

Photo 25 - plansichter | Photo 26 « SYSTÈME SODER BREVETÉ S.G.D.G. SOCIÉTE GENERALE MEULIÈRE LA FERTE-SOUS-JOUARRE SEINE-ET-MARNE » |

puis dans les bluteries à gruaux (Photos 27 et 28).

Chaque bluterie est composée d'un tamis rotatif enfermé dans un coffre en bois. Une toile de soie est tendue sur un cylindre à base hexagonale et dont l'axe est incliné. La finesse de la trame du tamis est croissante depuis l'entrée et en tournant il laisse déposer d'abord les particules les plus grosses, le son, puis de plus en plus fines, la farine, vers l'extrémité la plus basse. Et entre les deux c'est le rebulet.

Photo 27 | Bluterie à gruaux Photo 28 |

Photo 29 – Dans la chambre à farine | Arrivée dans la chambre à farine. Un dernier tamisage est effectué dans cette bluterie cylindrique dont les mailles dur tamis sont plus fines vers l'entrée (à droite sur la photo) qu'à l'autre extrémité. Elle libère d'abord une farine très fine dite farine à pâtisserie puis une farine plus ''grosse''.

Cette chambre sert de stockage avant ensachage. |

Photo 30 - Ensachoirs |

|

Photo 31 |

Photo 32 | La famille Rodier produisait deux types de farines :

|

La maintenance et la réparation des machines était assurée par l'entreprise Beauchemin de Dun

Générateur d'électricité (installé avant guerre par le grand-père à Daniel)

« INSTALLATIONS ELECTRIQUES Paul BONNIN DUN-LE-PALLETEAU CREUSE » DYNAMO MOTEUR» | Photo 33 |

Photo 34 | La maîtrise de l'énergie hydraulique de la rivière Creuse n'était pas toujours une histoire facile. En été en période de basses eaux, son débit pouvait n'être plus suffisant pour permettre d'actionner la roue à aube. Il fallait alors fermer les vannes pour remplir l'écluse. Le meunier bénéficiait alors de quelques heures d'activité, puis il lui fallait ensuite répéter l'opération. Mais les caprices de la rivière qui inquiétaient le plus notre meunier c'était les crues qui étaient souvent imprévisibles. L'eau pouvait monter de plusieurs mètres et submerger les machines. Le meunier a marqué ces événements sur les murs du moulin, ainsi sur la photo 8, au rez de chaussée, la crue de 1844 en A et celle de 1982 en B. Sur la photo 34, Daniel Rodier nous montre celle de 1960 qui avait inondé jusqu'au 1er étage et qui avait fait l'objet d'un article dans le journal La Montagne. |

FARINE : du latin farina, poudre provenant de la mouture des grains de céréales et de certaines légumineuses. Seule l'amande du blé rentre dans la composition de la farine.

FÈVE : du latin faba, légumineuse annuelle cultivée pour sa graine, destinée à l'alimentation humaine ou animale.

GRUAU : du francique grût, partie granuleuse de l'amande du blé, qui n'est ni la farine, ni le son.

FARINE DE GRUAU : farine ronde, fine et très pure provenant de la réduction des semoules.

PAIN DE GRUAU : fait de fleur de farine.

SEMOULE : italien semoula, du latin simila, fleur de farine. Fragments de grains de céréales (blé dur essentiellement, mais aussi maïs, riz) obtenus pas mouture des grains humidifiés, suivie de séchage et de tamisage.

SON : du latin secundus : qui suit. Fragments d'enveloppes de grains de céréales qui résultent de la mouture.

Le blutage est l'opération qui consiste à séparer la farine du son.

Cette opération est réalisée à l'aide d'un blutoir, appelé aussi barite. Il est composé de plusieurs tamis de tailles de maillages différentes permettant d'extraire les catégories de farines correspondantes. Les tamis sont montés sur un cylindre formant un tambour: le tambour est légèrement incliné et tourne afin d'extraire la farine, le son étant évacué à l'autre extrémité.

Le taux de blutage est étroitement lié au type d'une farine, c'est-à-dire à la quantité de substances non combustibles qu'elle contient. Plus on pousse l'extraction, plus on récupère de ces substances, dont l'intérêt est surtout nutritionnel.

On a en général la correspondance suivante :

type 45 : farine très blanche, pour pâtisserie

type 55 : farine blanche courante dans la grande distribution

type 65 : farine blanche habituelle dans l'alimentation biologique

type 80 : farine bise

type 110 : farine semi-complète

type 130 : farine complète

type 150 : farine intégrale

type 180 : farine "ancienne"

Le blutoir (1) est un tamis rotatif à deux mailles différentes qui reçoit la mouture. La maille la plus fine ne laisse passer que la farine qui tombe dans le 1er conduit.

A gauche, une plus grosse maille laisse passer le petit son avec une farine plus grossière : le gruau (ou semoule) est évacué dans le 2ème conduit.

A l'extrémité gauche du blutoir, le son (écorce du grain) est lui, évacué dans le 3ème conduit.

Son, gruau, farine sont alors ensachés au rez-de-chaussée.

pierre meulière, ou meulière, est une roche sédimentaire siliceuse (ou roche siliceuse) utilisée jusqu'aux environs de 1880 pour fabriquer des meules à grains, d'où son nom.

Seules les parties les plus denses d'un banc de meulière pouvaient convenir à la fabrication de meules. La pierre est souvent caverneuse, c’est-à-dire trouée comme de l'emmental. Cette structure vacuolaire lui communique un certain pouvoir d'isolation qui était très apprécié.

Mouture: Des deux sens du terme "action de moudre" et "le produit issu de cette action",

c'est le second qui est communément employé

Plansichter : Un plansichter est une machine généralement utilisée dans les moulins et autres minoteries. Il permet, par blutage, la séparation des différents finots, semoules et farines. Plansichter vient des deux mots allemands plan, qui signifie plan, et sichter, qui signifie blutoir ou tamis, ce qui permet de traduire par "tamisage plan".

Le plansichter est composé de plusieurs caisses (de 2 à 8 caisses) elle-mêmes composées de plusieurs porte-tamis, chaque porte-tamis peut recevoir un tamis d'une ouverture de maille déterminé afin de pouvoir tamiser les différents produits de mouture et ainsi faire le classement des semoules, finots et farine.

Les caisses sont fixées à un châssis suspendu au plafond par des « roseaux » en bois ou en fibre de verre. Un moteur à excentrique permet de donner à l'ensemble des caisses un mouvement rotatif plan.

la trémie entonnoir où le meunier déverse le grain. Ce dernier glisse dans l'auget et tombe dans le trou central (l'oeillard) de la meule tournante : le grain coincé entre cette énorme masse tournante de 2 tonnes et l'autre meule gisante (fixe), subit alors le broyage désiré. L'écorce et toutes les composantes internes du grain broyé forme un mélange poudreux, LA MOUTURE.

Le régulateur à boules de James Watt est un système permettant de réguler la vitesse de rotation d'une machine à vapeur. Il trouve son origine dans le système bielle-manivelle et le volant d'inertie rapidement associé sur l'axe en rotation pour éviter le blocage lié à l'existence de deux points morts.

régulateur de Watt: (1) Le régulateur Watt, les lourdes sphères métalliques s'écartent et montent sur leur axe de rotation dès que la vitesse augmente par un coup de vent, les ailes tournant alors plus vite.

Une cordelette transmet cette élévation des sphères à l'auget qui s'incline davantage et envoie plus de grain à moudre.

En même temps, cela provoque un léger écartement des meules, permettant d'accueillir l'afflux de grain, évitant l'engorgement.

L'échauffement de la mouture peut entraîner de sérieux incidents de fonctionnement, jusqu'à l'incendie!

Cette sécurité porte le nom de son inventeur : l'ingénieur Watt.

(1)"Les voies romaines du Berry". Cirey, Paris.1922, Introduction, p.6 et 7.

(2)"Histoire d’une frontière, Aigurande", Guéret. Amiault. 1905.

http://lezart.free.fr/wm_cgen.htm

http://moulindelamousquere.pagesperso-orange.fr/

http://www.moulins-a-vent.net/Moulins/fontainecouverte.htm

http://archives.seine-et-marne.fr/fiche-industrie-meuliere-a-la-ferte-sous-jouarre

http://www.arts-et-metiers.net/musee.php?P=52&id=31&lang=fra&flash=f&arc=1

http://moulinsdefrance.free.fr/pages/2tr04n58t4.htm

http://www.pug.fr/extract/show/1207

http://www.univ-lille1.fr/pfeda/iaal/docs/dess2000/cer/far_rap_fin.pdf

http://www.cairn.info/revue-histoire-et-societes-rurales-2005-1-page-219.htm

http://www.moulin-dussart.be/index.php?page=blutage.inc.php

http://toulois54.skyrock.com/2980723083-Le-blutoir-des-moulins-a-grain.html

http://cassini.ehess.fr/cassini/fr/html/fiche.php?select_resultat=40024#

http://chez.souricette.pagesperso-orange.fr/saint_felix_le_moulin_musee_de_la_brosserie.htm

http://www.moulin-dussart.be/index.php?page=accueil.php

http://www.moulinsdefrance.org/

http://moulindemaupertuis.free.fr

http://membres.multimania.fr/tomouche/fichiers/meunerie.htm

« On ne peut être à la fois au four et au moulin », « il vaut mieux aller au moulin qu'au médecin », « il faut tourner le moulin lorsque souffle le vent » disent, entre autres, les proverbes français, "le moulin ne peut moudre avec l'eau qui est déjà passée" dit un vieux dicton anglais…

Photo de l'écluse avec vue sur le moulin depuis l'autre rive

photo 29 (je ne me souviens plus très bien sa fonction : nouveau tamisage et stockage ?)

photo 30 - Ensachoirs ? – Empocheuses ?

Photo 33 - Il serait intéressant d'avoir plus de détails sur ce sujet. Date installation? Etc...

§ Du grain à la farine : demander à Daniel quelle quantité, production moyenne.. ?

Daniel:

retrouver des anciens documents concernant le moulin, factures, notices d'utilisation, etc ...

- des broyeurs

- de la dynamo – quel est le fabriquant ?

- des bluteries – quel est le fabriquant ?

- du plansichter – quel est le fabriquant ?

- de la roue à aube

- du régulateur de Watt – quel est le fabriquant ?

- etc...

ceci afin de permettre de dater leur installation, de trouver du vocabulaire technique les concernant

qui s 'occupait de faire la maintenance et les réparation des machines ? Seulement Beauchemin de Dun ?

refaire une meilleure photo du séparateur Photo 20; si possible de l'intérieur; quel est son principe de fonctionnement?

archives permettant de donner un ordre d'idée sur les quantités produites, les périodes creuses et celle de pleine charge

-ce qui était traité : blé, orge, ....;

- d’où venait-ils?

- ce qui était produit : les divers sons (leur utilisation), les diverses qualités de farines (leur utilisation)

- qui étaient les principaux clients?

archives permettant de relater des événements exceptionnels, avaries, crues, pénuries...

Moulin au fil de l'eau ?

Roue au fil de l'eau ?

Roue par-dessous ?